半自動/全自動 光ファイバーレーザー管材切断機

YH-30_LCCP_36FSOF / YH-60_LCCP_36FSAFOF

対応素材・業界用途:

- 本装置は炭素鋼、ステンレス、アルミ、真鍮などの金属管材や異形管材に対応し、多機能な切断が可能です。

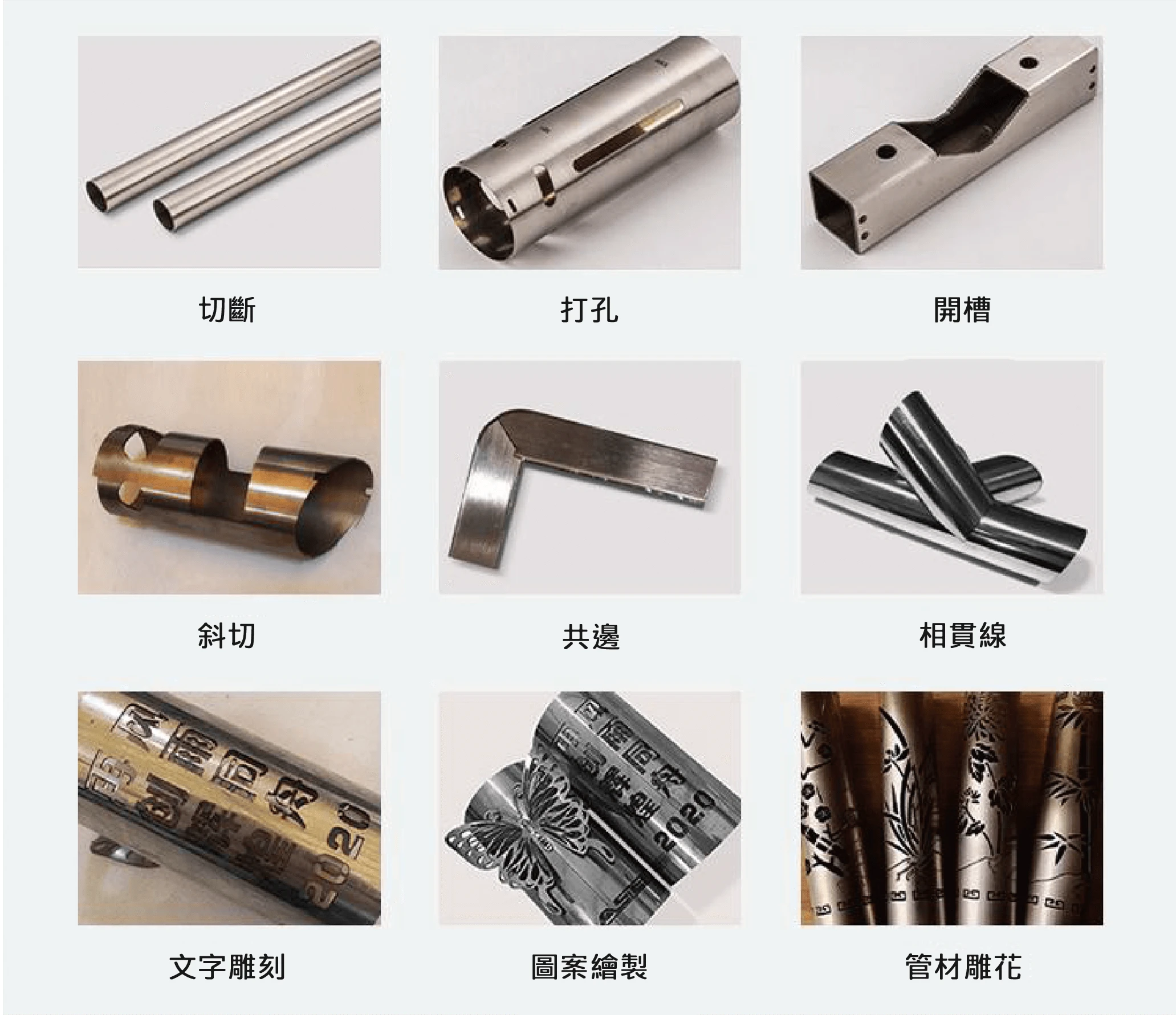

- 切断、穴あけ、スリット加工、斜め切り、共通エッジ切断、相貫切断、文字彫刻、図形描画など多様な加工技術に対応し、様々な生産ニーズに応えます。

- 自動車、航空宇宙、建設、エレベーター、家電など幅広い業界での使用に最適で、高精度かつ大量生産に対応可能です。

- お客様のニーズに応じて機能をカスタマイズ可能で、半自動・全自動の給材システムにより生産効率をさらに向上させます。