レーザークリーニングで前処理を最適化|従来の洗浄の課題を解決

前処理洗浄、ちゃんとできていますか? レーザークリーニングが従来洗浄の弱点を補います

近年、製造現場では安定性と精密性が求められていますが、溶接の気孔、塗装の剥離、刻印のズレといった不具合の根本原因が「加工工程」ではなく、意外にも「洗浄不足」にあるケースが少なくありません。

洗浄をしていても、完全にできていないことが多い

多くの生産ラインには洗浄工程が設けられていますが、実際には以下のような問題が頻繁に発生します:

- 細部や穴などの死角に洗浄が届かない

- 洗浄力が不十分で油膜が残留する

- 素材が傷つきやすく、微小な変形が生じる

こうした表面の微小な残留物が、後工程において物理的・化学的な障害となります:

- アルミ部品に油汚れが残ると、溶接時に気孔が発生しやすい

- 金型鋼の酸化膜が除去されていないと、塗装の密着性が低下

- 精密エッチングの際、微粒子が残ると図案精度に影響

結果として、製品の歩留まり低下や、再加工・納期遅延につながることも。

従来洗浄方法の長所と限界

| 方法 | メリット | 制約・課題 |

|---|---|---|

| 化学洗浄 | 強力な脱脂力、金属全般に対応 | 廃液処理が必要、素材制限あり、腐食のリスク |

| サンドブラスト | 錆除去や表面粗化に効果的 | 粉塵が多く、細部処理が困難、寸法変動の可能性 |

| 超音波洗浄 | 穴・複雑形状の洗浄に対応 | サイズ制限あり、厚い汚れには不向き |

| 研磨・バフ | 美しい表面仕上げが可能 | 異形状は対応不可、摩耗・傷のリスク |

これらの方法は単純な形状や大量処理には適していますが、部品が複雑化・精密化し、洗浄要求が厳しくなると限界が生じます。

レーザー洗浄は万能ではないが、「従来でできないこと」に強い

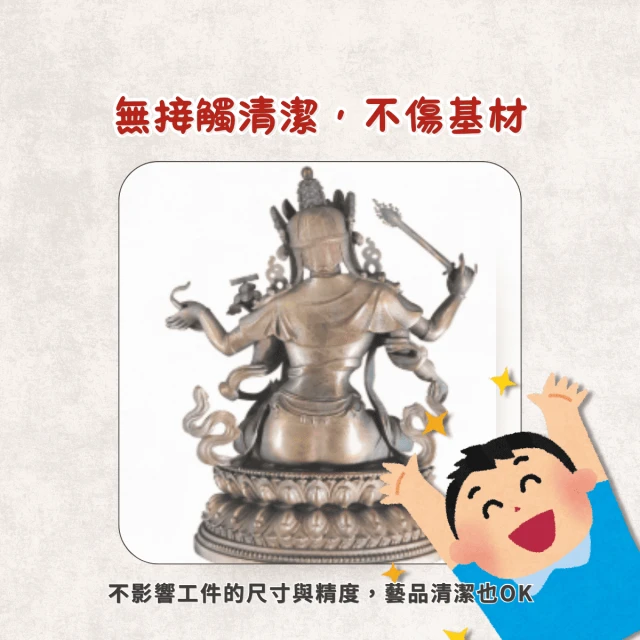

- 非接触処理:母材を傷つけず、寸法も変わらない。高精度製品に最適

- ドライプロセス:薬品・水不要。環境負荷と安全衛生リスクを軽減

- 高い適応力:金属各種に対応し、異形部品や大型構造物も洗浄可能

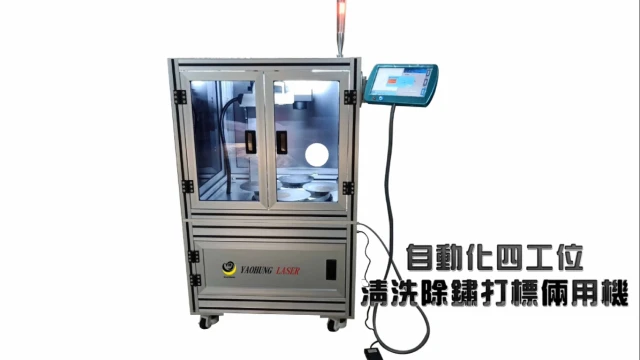

- 自動化統合も容易:多軸プラットフォームやロボットアームとの連携可能

レーザー洗浄の活用例(一部)

- アルミ押出や鋼板部品の溶接前の油・酸化膜除去

- 金型再生やエッチング加工前の表面クリーニング

- 複雑な溶接部や異形パイプの接合部前処理

- 建築用鉄筋・コンクリート部材の錆・異物除去

- ステンレス・銅合金の塗装/メッキ前の表面処理

- 精密部品の無消耗・無接触ドライ洗浄

こんな現場には、洗浄工程の見直しが効果的です

- 部品形状が複雑で、死角や穴・溝が多い

- 表面を損傷せず、精度を保つ必要がある

- 素材の種類が多く、単一薬剤で対応できない

- 環境規制やSDGs対応で、廃液・消耗材を減らしたい

- 自動化を視野に入れ、設備連携性が重要

たとえば鋼材の酸化膜を除去する際、薬剤なしでも対応可能です。大型構造物の現場洗浄や、繊細な部品に対しても、接触なしで焦げ・異物を除去し、元の精度を維持できます。

❓よくある質問(FAQ)

基本的に非接触で、汚染層だけをエネルギーで剥離します。条件設定を適切にすれば、基材へのダメージはありません。

油膜、酸化膜、旧塗膜、錆、接着剤残留など。鉄・アルミ・銅・ステンレス・金型鋼など多くの金属に対応します。

はい。ハンドヘルド型・プラットフォーム型・自動化システムなど、対象形状やサイズに応じて柔軟に対応可能です。

精密性・複雑形状・消耗削減が求められるラインであれば、補完技術として導入価値があります。

どんなに高性能な設備でも、洗浄が甘ければ品質は崩れます

品質トラブルの原因は、設備や条件ではなく「やったつもり」の洗浄が多いのが実情です。

レーザー洗浄があなたの前処理課題にどう貢献できるのか、ぜひご確認ください。

更新 : 2025-10-14