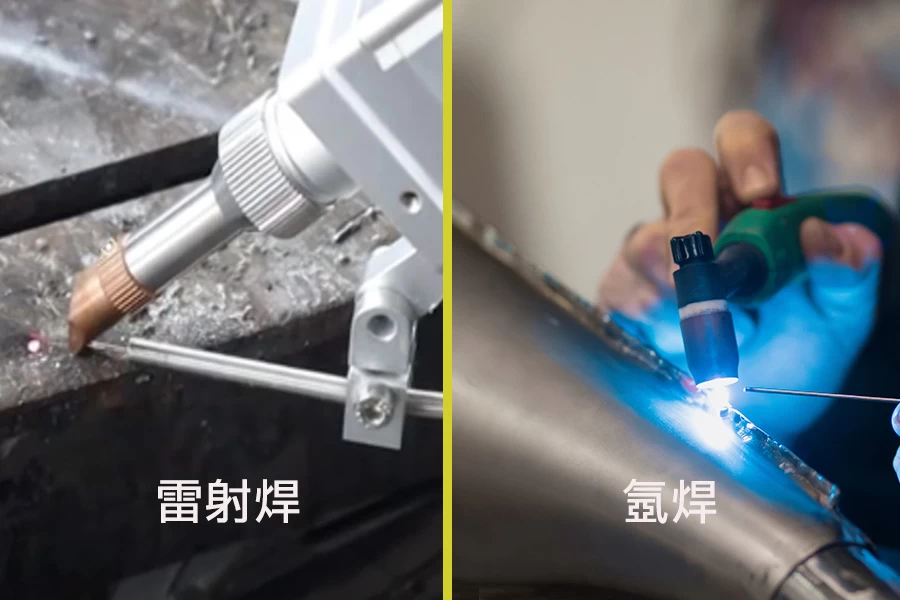

氬焊與雷射焊接怎麼選?精密焊接需求下的技術比較

焊接選擇的分水嶺:精密製程下的氬焊與雷射焊接

在製造現場,焊接技術不只是接合金屬的手段,更往往決定了產品良率、製程穩定性,甚至客戶是否回單。

隨著產品設計走向輕薄精細,現場越來越常面對這個選擇題:該繼續沿用穩定成熟的氬焊,還是邁出一步,引進靈活高效的雷射焊接技術?

這篇文章,我們不談術語,而從一線實務角度切入,從熱控制、材料適應、碳排環保到操作人員健康,全面解析兩者在精密製程下的表現差異,協助您做出真正貼合現場的選擇。

精密焊接場景下,兩者有何差異?

熱輸入與變形控制:雷射更勝一籌

雷射焊接具備極小的熱影響區(HAZ),能精準聚焦熱量,大幅降低0.1~3mm薄板與異形件變形風險。相對地,氬焊熱源擴散較大,雖穩定但較難在超薄板或複雜幾何工件上達成理想控制。

適用場景:精密板金、不鏽鋼餐具、電子外殼等微公差零件

材料適應與焊接精度:高良率的選擇

雷射焊接的能量密度高,焊縫窄小,適用於高導熱或反光材料(如鋁、銅、鈦),並可配合掃描或送絲系統精密控制。氬焊在傳統碳鋼或厚板焊接上仍具備高穩定性,適用於結構件與常規加工。

工藝特色:雷射更能對應異材焊接、雙層材料與高光潔度需求件

能源效率與碳排表現:雷射更環保

根據統計,每噸金屬加工所產生的廢氣量:

- 氬焊約為 20kg

- 雷射焊接僅約 2kg

雷射設備啟停快、能源效率高,尤其在大量重複焊點與自動化流程中,展現明顯節能優勢。

降碳轉型:有助企業 ESG 與 ISO14064/14001 目標達成

作業安全與人員健康:降低長期風險

雷射焊接過程中無明顯煙塵、無焊渣濺出,對操作人員的呼吸道與聽力損害遠低於氬焊環境。同時,雷射系統可整合自動化控制,降低操作人員與高溫、高光源的直接接觸風險。

實務效益:降低職業病、提升工作場域舒適度與人因安全

技術之外,還有人

在選擇焊接工藝時,技術參數當然重要,但現場操作人員的感受、維修端的負擔、工廠主管面對的瓶頸——這些「看不到的聲音」,往往才是真正決定導入成敗的關鍵。

我們服務過的客戶,從一開始的「怕換設備會拖慢產線」,到後來變成「沒它不行,其他台我都不敢再用了」。不是因為雷射多高大上,而是因為它真的解決了現場卡關、返修與良率問題,讓整體生產流程更穩、更省、更安心。

這篇文章不是為了說哪種技術比較厲害,而是希望幫你釐清——當你做的是精密製程,當你不想再為變形、返工、環境污染、操作風險苦惱……也許,是時候換個角度重新看焊接這件事了。

結論:氬焊穩健實用,雷射焊接更適合「精密」與「未來導向」

氬焊與雷射焊接本質上並無對錯,只是各有其擅長領域:

-

若您處理的是結構鋼件、大型框架、或考量採購成本為首要指標,氬焊仍具備彈性與成熟工法

-

但若您的產品要求高良率、形狀複雜、材料多樣,甚至打算導入自動化製程與ESG策略,那麼雷射焊接就是更具前瞻性、更有未來彈性的選擇。

有焊接需求?讓耀鋐為您打造最合適的解決方案

- TEL : (04) 2566-5901

- Add : 台中市大雅區民生路四段218巷12弄11號

- Mail : yaohung@yholaser.com

- FB : www.facebook.com/yao.hung168/

更新 : 2025-10-14