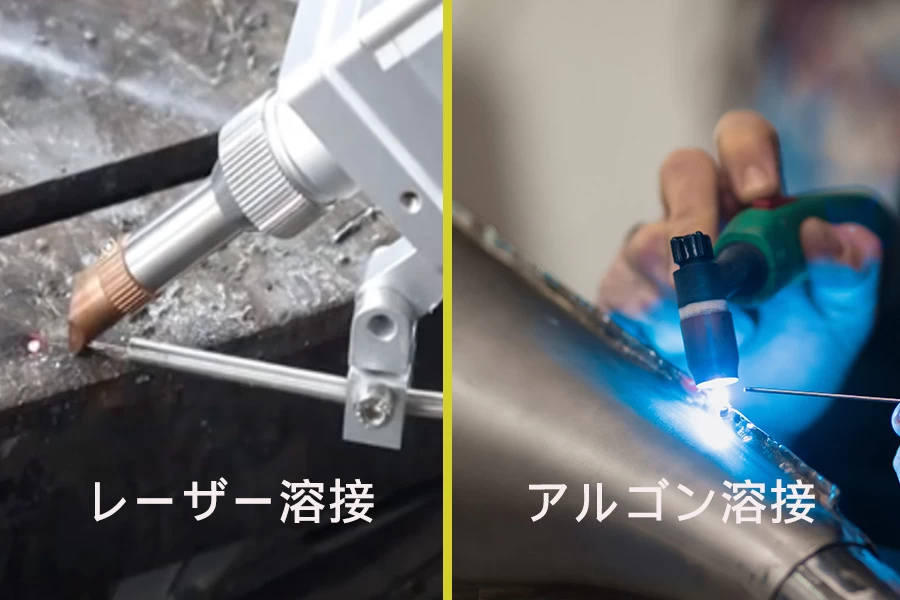

アルゴン溶接とレーザー溶接、どちらを選ぶ?精密加工における最適な溶接技術とは

溶接技術の分かれ道:精密加工におけるアルゴン溶接とレーザー溶接

製造現場において、溶接技術は単なる金属接合の手段ではなく、製品の歩留まり、プロセスの安定性、さらには顧客のリピート注文にまで大きな影響を与えます。

製品設計がますます薄型・精密化する中で、現場では次のような選択を迫られる場面が増えています:

成熟した安定性のあるアルゴン溶接を続けるべきか、それとも一歩踏み出して柔軟で高効率なレーザー溶接技術を導入すべきか?

本記事では専門用語ではなく、現場目線で解説します:

熱制御、材料適合性、カーボン排出、作業者の健康という観点から、両者の違いを精密加工の現場に即して徹底比較し、最適な選択をサポートします。

精密溶接の現場では何が違う?

● 熱入力と変形制御:レーザーに軍配

レーザー溶接は熱影響域(HAZ)が非常に小さく、熱を的確に集中させることで、0.1〜3mmの薄板や複雑形状部品に対する変形リスクを大幅に軽減します。

一方、アルゴン溶接は熱源の広がりが大きく、安定性はあるものの、極薄板や幾何学的に複雑なワークへの精密制御は難しい傾向にあります。

√ 適用分野:精密板金、ステンレス食器、電子機器筐体など微小公差が求められる部品

● 材料適合性と溶接精度:高歩留まりの選択肢

レーザー溶接はエネルギー密度が高く、ビード幅も細いため、熱伝導性や反射率の高い材料(アルミ、銅、チタン等)にも対応可能。スキャナーやワイヤ送給システムとの連携によって精密制御が可能です。

アルゴン溶接は従来の炭素鋼や厚板溶接では依然として高い安定性を発揮し、構造部品や汎用加工には有効です。

√ 工法の特長:異種材料、二重構造、高鏡面仕上げ部品などにも柔軟に対応

● エネルギー効率とカーボン排出:環境面で優れるレーザー

統計によると、金属1トンあたりの溶接で発生する排気量は:

‣ アルゴン溶接:約20kg

‣ レーザー溶接:約2kg

レーザー設備は起動・停止が速く、エネルギー効率にも優れており、大量繰返し溶接や自動化ラインで特に省エネ効果を発揮します。

√ カーボン削減施策:ESG・ISO14064/14001 達成にも貢献

● 作業安全と健康への影響:長期リスクを低減

レーザー溶接は煙やスパッタがほとんど発生せず、作業員の呼吸器・聴覚への負担が大幅に軽減されます。

また、レーザーシステムは自動化制御との統合が可能で、高温・高輝度への直接接触リスクも低減されます。

√ 実務的メリット:職業病リスクの低減、職場快適性・人間工学の向上

技術だけではなく「人」も重要

溶接工法を選ぶ際、技術的な数値はもちろん重要ですが、

現場作業者の感覚、メンテナンス担当者の負担、現場リーダーが抱える問題点――

こうした「見えない声」こそが導入の成否を左右することも少なくありません。

私たちが支援したお客様の中にも、最初は「機械を変えるとラインが遅れるのでは」と懸念し、

最終的には「これがないと困る。他の機械はもう使えない」と言ってくださる方がいました。

それは、レーザーが決して派手なだけではなく、実際に現場の課題、手戻り、歩留まりの悩みを解決したからこそです。

本記事は、どちらの技術が優れているかを断定するものではありません。

お伝えしたいのは――

もしあなたの加工が精密を求められ、変形や再加工、環境負荷、安全性で悩んでいるのなら、

今こそ、溶接を新たな視点で見直すタイミングかもしれません。

結論:アルゴンは堅実、レーザーは「精密」と「未来」向き

アルゴンとレーザー、どちらも優劣があるわけではなく、それぞれに適したフィールドがあります:

- 構造用鋼材、大型フレーム、導入コストを重視される場合は、成熟したアルゴン溶接が柔軟性と信頼性を提供します。

- 一方、高歩留まりが求められる製品、複雑形状、多材質、さらに自動化やESG対応をお考えであれば、

レーザー溶接こそが、より未来志向で柔軟性のある選択肢となります。

溶接のご相談は、ヤオホンテクノロジーまで

電話番号 : +886-4-25665901

住所 : 台湾 42871台中市大雅区民生路四段218巷12弄11号

メールアドレス : yaohung@yholaser.com

Facebook : https://www.facebook.com/yao.hung168/

更新 : 2025-10-14